有限会社アドバンスオート

223-0057

神奈川県 横浜市 港北区

新羽町889

TEL:045-546-3063

FAX:045-546-3064

定休日: 月曜日・第1日曜日

営業時間: 10:00~19:00

|

|

Project files

ADV ZO6 #1 プロローグ 骨格の製作

そろそろC6 ZO6でのADV DEMO CARの製作に入りたいなーと思っている時に、お客様のご好意により調度良い個体を譲っていただく事が出来、2007年5月に2006年式C6 ZO6を入手しまして、製作の検討に入りました。

その後 約一年あまり構想だけが先に進み実際の製作に入ったのは2008年になってからだと思います。

先代のADV C5はナンバー付でしたが殆んど街乗りは無く、最終的にはナンバーもはずしてしまいましたので、今回は初めからナンバー無しでのレースカーの製作と決めていました。

使用タイヤもSタイヤをスタートとしてスリックまで行こうと考えていましたので、まずはフレームの補強も兼ねるロールケージ製作の為車をフレームのみの状態にしてから(残念ながら写真が見つかりませんでした)補強必用箇所やロールケージを落すポイントの検討から始めました。

既にリリースさえていたFIA GT3 ZO6Rの写真 &DATAなどを手に入れて 穴が開くほど観察していたのを覚えています。

実際に日本のSUPER GT用の車輌製作を手がけている方々にも相談に乗って頂きロールケージの入れ方や接続ポイント、最小限の部品でとにかく軽量で効果的な入れ方を検討していました。

|

|

勿論、安全性は言うまでも有りません。(ドライバーは自分自身ですから)

フレーム&サス関係を確りと製作して最初はノーマルのパワートレーンでの徹底したDATA取り。

その後はパワー関係まで手を入れてGT400位?を目指しての製作となりました。

製作目標としては

| (1) |

長時間にわたる連続全開走行に耐えうる車輌(部品、OIL類、タイヤの実走TESTにも使用予定) |

| (2) |

万が一の場合にも安全性が確保できる車輌 |

| (3) |

後々仕様変更がいろいろ有ると考えられるので、メンテナンス性の良いように各部分のレイアウト |

| (4) |

製作と同時進行でお客様にもお勧めできる部品の選択 &開発 |

| (5) |

ADV C5, SタイヤでのBEST LAP 筑波1:01秒、FSW 1:52秒を大幅に短縮すること。

最終目標はGT400位?と考えていました。 |

| (6) |

そして何よりもC6 ZO6を完全にバラバラな状態から作り上げる事により、今後のお客様のメンテナンスのお役に立ちたいという私どもの学習の一環でも有ります。 |

マニュアルや写真を見るだけではなく現実として全バラにして組み上げるという作業はなかなか実現出来ない作業でも有ります。必ずお客様の車輌製作やチューニング、モデファイにフィードバックできると考えていました。

このプロジェクトファイルは4年前の事から始まりますので内容が私の記憶の中で前後しちゃう事が多々有ると思いますが、その点はご了承下さい。

シャシー、室内の必要の無いブラケットやボルトはすべて取り払って軽量なアルミ+FRPテープで目張りをして大きな穴はカーボンの板やアルミ板を使用してリベットや接着剤を使用して穴をふさいで行きます。

接着剤にもいろいろ有って、株式会社スリーボンドさんや高圧ガス工業株式会社さんなどの技術部にメールやTELで相談に乗って頂き、特に前記の二社様はわざわざ弊社まで開発技術の方を派遣してくれちゃいました。

たった一台の車を製作している町の修理屋さんからの質問に現場まで出向いて対応して下さった事に本当に感謝いたしております。

次から次に私とSチーフから浴びせられる質問の嵐に的確な使用方法や種類の選び方、温度管理。圧力の管理等たいへん丁寧に教えて頂けました。

日本の大きなメーカーさんも『スッゲーナ~』と本当に勉強させて頂きました。

注意すべき点は、エンジンルームとの境のファイヤーウォールの穴は確実にふさいで置かないと万が一出火した時に簡単に室内に煙や火が入ってきてしまいますので細心の注意が必要です。

雨等が進入することもフロントガラスなどが曇る現因となりますので塞ぎ忘れが無いか確認してください。

穴がふさがったらロールケージの製作の前に室内を塗装しておきます。 |

|

ロールケージの製作と同時進行で乗車位置のセットバックの為、シートレールの作成、ペダル類の製作取付&ステアリングシャフトの製作も行いました。シートポディションは耐久やTESTで長年ペアを組んで頂いているTOLEDO246の岡本さんにも立ち会って頂き、身長180cm以上の岡本さんと176cmの私が十分共有できるように製作しました。

ダッシュなどの取付などもロールケージに合わせての作業となります。もともと重量バランスが良いZ06ですが乗車位置をセットバックする事によりリアタイヤのブレークをより早く感知することが出来ます。

『それに何より見た目もカッコいいからね~』←その時点では他にも色々な作業が増えていく事に気が付いていませんでした・・・・・

配線類の間引きの作業です。

車輌に付いていたハーネス類をすべて取り外して大体車のレイアウトと同じようにセットして不必要な配線やカプラーをすべて取り除いていく作業です。 |

|

まずは事前に配線図とにらめっこして完成した時にいらない物はすべて外していきます。

右の写真は、不必要な配線類の山です。 |

|

配線は中に銅線などの金属を使用していますので結構重量が有ります。

必要以上に太い物を使用している配線も必要最低限の必要な太さの物に交換してしまいます。配線の色なども合わせておかないとトラブルが出た時の修理に手間取ってしまいます。

あらためて追加した部分の配線などは必ず追加の配線図を製作しておく必要が有ります。

コンピューターはGM純正をリプログラミングして使用するので各センサー類も必要と成りますので、慎重に検討してから作業しないと後の作業の途中で『ここの配線が無い!』とか『あれが必用だった!!!』と言う事態に成ってしまいます。

追加で必要になる配線も有りますのでこの時点で長さも合わせて製作しておくことが必要となってきます。

作業の途中でもたえず完成した時の姿を想像しての作業が続きます。

スイッチ類のレイアウト、リレーやコンピューター本体の設置場所、温度、水対策、後々のメンテナンス性などにも考慮が必用です。

ロールケージやペダル、シート類がほぼ終ったころに座ってみるとダッシュに手が届きません・・・・

スイッチ類が操作できません。

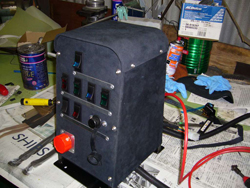

ダッシュの手前にコントロールBOXを追加して対処します。

コントロールBOXも製作です。

シフターの位置も遠すぎたのでので、シフターも後方に引越しが必要でした。

リンケージの製作とシフター本体も色々な種類を検討しましたがADV C5の時に結構操作に力が必要なシフターが多かったのでGM純正のシフターの各部分のブッシュ類や長さを加工し精度を出して製作しました。

純正のフニャフニャ感は全く無くストロークも私好みの物が出来ました。

現在2011/10/26ですが今もお気に入りのシフターです! |

|

|